一、案例背景:半导体车间的 “隐形杀手” 与监测困境 某知名半导体企业

栏目:GDS气体检测报警系统 发布时间:2025-07-04

一、案例背景:水厂氯气泄漏的 “惊魂 4 小时”

某市政饮用水处理厂 B 厂在消毒工艺中使用液氯与臭氧,2023 年因臭氧发生器密封老化,导致车间臭氧浓度瞬间超标至 0.3ppm(国标限值 0.16ppm),传统单点报警器因响应延迟,未能及时触发排风,险些引发操作人员中毒事故。企业急需一套针对有GDS 气体检测系统的全覆盖监测方案。

二、痛点解析:饮用水厂气体监测的三大挑战

气体毒性强,检测精度要求严苛:工艺区环境潮湿,设备易腐蚀:加氯间长期处于高湿度环境,传统仪表易受潮失灵。

联动控制缺失,应急响应滞后:单点报警无法同步切断气源与启动喷淋,如氯气泄漏时需 45秒内完成 “检测 - 报警 - 处置” 全流程。

三、解决方案:艾伊科技GDS 系统的 “防潮 + 智能” 联动方案

1. 硬件架构:三层监测网络精准覆盖

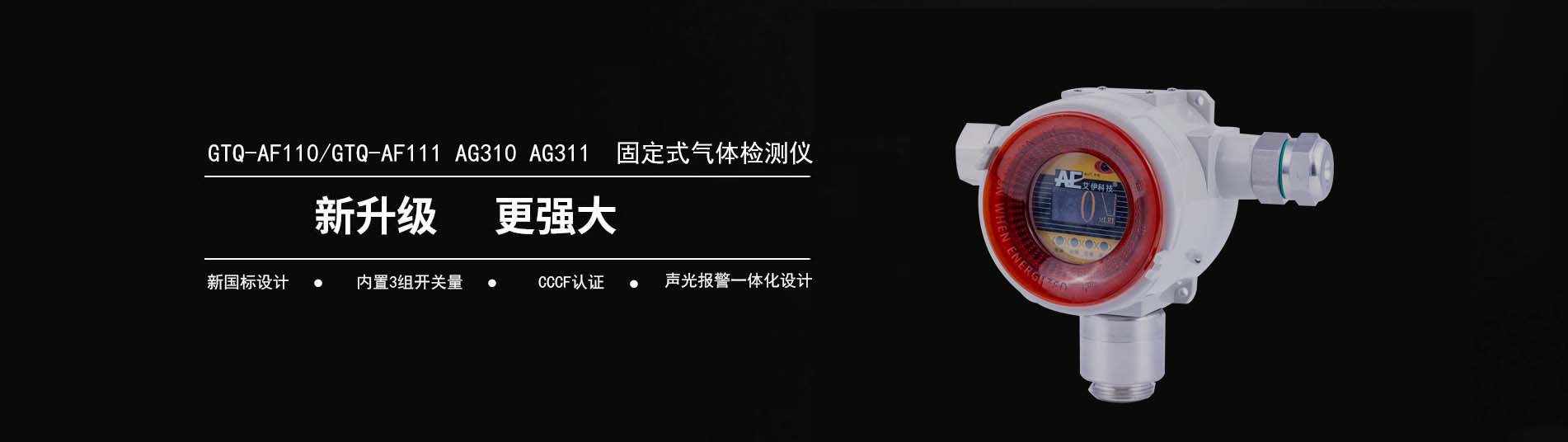

气体检测层:在加氯间、臭氧发生区部署防爆型气体报警器,采用电化学传感器,实时监测 Cl₂、O₃浓度,支持 4-20mA 信号抗干扰传输。

区域控制层:配置 AEGDS2000 单屏机柜,最大支持 320 路 4-20mA 信号接入,通过 60 分区管理功能,精准定位泄漏点。

联锁控制层:浓度超标时自动触发声光报警,联动关闭气体钢瓶电磁阀、启动碱液喷淋,并上传数据至厂区 DCS 系统。

2. 技术亮点:防潮设计与智能算法双重保障

防潮防腐工艺:探测器外壳采用 316L 不锈钢 + 氟橡胶密封,防护等级达 IP66,适应湿度≤95% RH 的环境。

无线扩展能力:支持 RS485 转光纤通讯,解决水厂大面积厂区信号衰减问题,传输距离延伸至 1.5km。

快速安装方案:探测器采用壁挂式安装,机柜端仅需完成电源与信号端子接线,施工周期较传统方案缩短 50%。

四、实施效果:从 “事后处置” 到 “事前预警” 的升级

安全性提升:系统运行 8 个月内,成功预警 2 次氯气微量泄漏,响应时间≤30 s.

运维成本降低:主备电源自动切换与故障自诊断功能,减少人工巡检频次,维护成本下降 35%。

合规性保障:通过分区报警与实时数据上传,满足《城镇供水厂运行、维护及安全技术规程》对有毒气体监测的要求。

结尾:以 GDS 系统筑牢饮用水安全防线

在饮用水处理场景中,GDS 气体检测系统已成为防范氯氧泄漏的核心屏障。艾伊科技有限公司通过专业防潮设计、智能联动与便捷部署,不仅解决了 B 厂的监测难题,更成为行业气体安全管理的典范。

某市政饮用水处理厂 B 厂在消毒工艺中使用液氯与臭氧,2023 年因臭氧发生器密封老化,导致车间臭氧浓度瞬间超标至 0.3ppm(国标限值 0.16ppm),传统单点报警器因响应延迟,未能及时触发排风,险些引发操作人员中毒事故。企业急需一套针对有GDS 气体检测系统的全覆盖监测方案。

二、痛点解析:饮用水厂气体监测的三大挑战

气体毒性强,检测精度要求严苛:工艺区环境潮湿,设备易腐蚀:加氯间长期处于高湿度环境,传统仪表易受潮失灵。

联动控制缺失,应急响应滞后:单点报警无法同步切断气源与启动喷淋,如氯气泄漏时需 45秒内完成 “检测 - 报警 - 处置” 全流程。

三、解决方案:艾伊科技GDS 系统的 “防潮 + 智能” 联动方案

1. 硬件架构:三层监测网络精准覆盖

气体检测层:在加氯间、臭氧发生区部署防爆型气体报警器,采用电化学传感器,实时监测 Cl₂、O₃浓度,支持 4-20mA 信号抗干扰传输。

区域控制层:配置 AEGDS2000 单屏机柜,最大支持 320 路 4-20mA 信号接入,通过 60 分区管理功能,精准定位泄漏点。

联锁控制层:浓度超标时自动触发声光报警,联动关闭气体钢瓶电磁阀、启动碱液喷淋,并上传数据至厂区 DCS 系统。

2. 技术亮点:防潮设计与智能算法双重保障

防潮防腐工艺:探测器外壳采用 316L 不锈钢 + 氟橡胶密封,防护等级达 IP66,适应湿度≤95% RH 的环境。

无线扩展能力:支持 RS485 转光纤通讯,解决水厂大面积厂区信号衰减问题,传输距离延伸至 1.5km。

快速安装方案:探测器采用壁挂式安装,机柜端仅需完成电源与信号端子接线,施工周期较传统方案缩短 50%。

四、实施效果:从 “事后处置” 到 “事前预警” 的升级

安全性提升:系统运行 8 个月内,成功预警 2 次氯气微量泄漏,响应时间≤30 s.

运维成本降低:主备电源自动切换与故障自诊断功能,减少人工巡检频次,维护成本下降 35%。

合规性保障:通过分区报警与实时数据上传,满足《城镇供水厂运行、维护及安全技术规程》对有毒气体监测的要求。

结尾:以 GDS 系统筑牢饮用水安全防线

在饮用水处理场景中,GDS 气体检测系统已成为防范氯氧泄漏的核心屏障。艾伊科技有限公司通过专业防潮设计、智能联动与便捷部署,不仅解决了 B 厂的监测难题,更成为行业气体安全管理的典范。

400-025-9821

400-025-9821