反应釜是化工、医药、染料等精细化工行业常用到的设备之一,该设备属于高温高压产品,在生产运行过程中常常处于不稳定的状态,危险性较高,若是处理不当或者不及时,容易引发爆炸事故。在新闻报道中,常常有诸如此类的事件发生。那么,我们需要搞清楚反应釜为什么容易爆炸?我们又能做哪些预防的措施?下面由小编带领大家了解反应釜爆炸的六点常见原因,以及相应的解决办法。

爆炸原因一:投料过快

反应釜是投料在釜内进行化学反应的一个相对密封的容器,如果投料速度过快,配比失误或者进料的顺序出错,都有可能产生快速放热的反应(常见的化学反应),如果冷却措施不能同步,将会造成物料的热分解形成热量的广泛聚积,从而产生爆炸。

处理措施:定期检查设备,分析物料互串对反应釜可能产生的影响,并落实合理措施。加强危险化学品出入库、标志标识管理,加强对操作员工的基本技能培训。

爆炸原因二:物料原因

反应釜内的物料大多属于危险类的化学品,加之很多低闪点的甲类易燃液体通过液泵或抽真空的方式从管道进入反应釜,容易聚积静电,这些物料一旦产生泄漏,会与空气形成爆炸性混合物,遇到静电就容易产生爆炸。有毒的物料泄漏也会造成工作人员的中毒。

处理措施:严禁使用真空或空气压送物料,严禁使用机泵及金属(或有导静电措施)管道输送可燃液体,若存在可燃液体的反应釜要设置氮封。

爆炸原因三:反应失控

氯化、硝化、氧化等强放热的化学反应,如果反应一旦失控,反应釜内温度急剧升高,压力增大,会导致容器破裂。反应釜破裂后,物料会从釜内喷出,不稳定的热液体会引起2次爆炸,甚至是3次爆炸。

处理措施:严格遵守操作规程,通过控制温度与加料速度来控制反应釜内物料的反应速度。加强对工程技术措施的检查,如报警、联锁、SIS系统是否完好再用,保证生产过程中公辅工程(水、电、气、汽)运行稳定。

爆炸原因四:机械杂质

反应釜需要定期进行检修,检修过程最容易掉入清理的机械杂质,这些杂质会在反应釜运行时,产生局部摩擦发热导致反应釜分解爆炸。

处理措施:注意检修的时候不要掉入机械杂质,提高检修的质量。清理完毕后,要保持周围的干净,保证反应釜内部没有清理的残渣,不然会影响设备的使用,无法开机运行,影响反应釜工作进度。需要定期收集化学品的危险特性信息,根据其特性确定使用,加强工艺过程参数监测,制定异常工况的应急处置措施。

爆炸原因五:设备缺陷

设备完好是企业安全生产的物质基础。反应釜设备设计不合理,结构形状连续问题,焊缝不当(焊接质量达不到要求)等,使得设备材料韧性降低,壳体容易受到腐蚀性介质的侵蚀,带来运行过程中爆炸的风险。

处理措施:定期检查,做好设备安全生产周期管理,尤其是高温高压设备的入厂检查,通过工艺参数的变化预判设备使用情况,如果发现破损,必须及时更换,在不知情的情况下运行机器的后果是难以想象的,另外就是要制定异常工况的应急处置措施。

爆炸原因六:氧含量增高

常见的爆炸三要素是明火,可燃物和氧气,反应釜的刮刀在高速旋转过程中,容易摩擦生出火花,这是很难避免的,反应投料很多都是可燃物,在明火和可燃物不可控的情况下,只有控制反应釜内的含氧量。工业系统内氧气含量增高会导致反应釜分解爆炸,通常不大于1ppm。通常情况下,很多工厂的做法是往反应釜内通入氮气(氮气成本较低),利用氮气将氧气挤压排出,这样可以控制反应釜内氧气的含量,从而预防反应釜因为氧含量过高而爆炸。

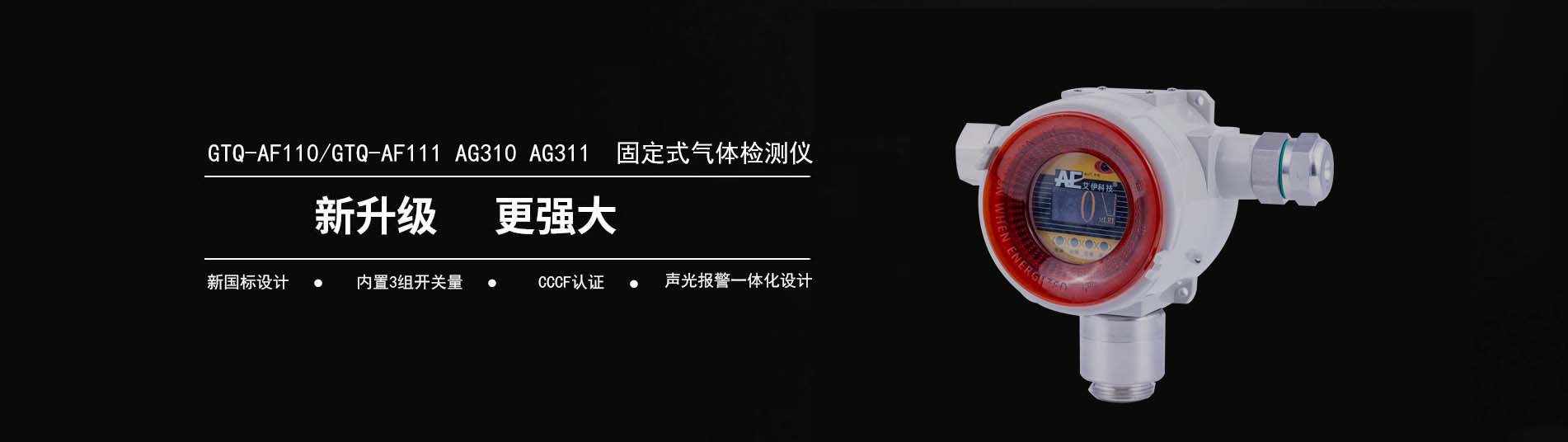

处理措施:严格控制工艺系统中的含氧量。可以通过艾伊科技公司生产的氧含量分析仪AGP300来实时监测反应釜内的氧气含量,通常设置的报警值是5%VOL和8%VOL,一旦达到报警值会立刻开启充氮开关,进行自动化充氮降氧。

氧含量分析仪AGP300(艾伊科技公司产)

400-025-9821

400-025-9821