工业安全守护者:GDS 气体检测系统如何打造智能预警防护网

栏目:技术文章 发布时间:2025-05-30

大阪 ENEOS 炼油厂硫化氢泄漏致 1 死 2 伤的悲剧,如一声警钟,重重敲响在工业安全领域。在化工、石油等高风险行业,如何避免类似惨剧重演?GDS 气体检测系统,正是构筑工业安全防线的 “智慧铠甲”。

为何 GDS 系统是工业安全的 “定海神针”?

在瞬息万变的工业环境中,可燃或有毒气体泄漏可能在瞬间引发灾难。GDS 气体检测系统如同不知疲倦的 “安全卫士”,凭借实时监测空气中危险气体浓度的能力,在危机萌芽时便发出预警,为人员撤离、应急处置争取宝贵时间。试想,若大阪炼油厂事故现场配备完善的 GDS 系统,对硫化氢气体进行 24 小时不间断监测,或许悲剧就能被扼杀在摇篮之中。

拆解 GDS 系统:从核心组件到智能联动

GDS 系统由气体探测器、控制柜、交换机和操作站等设备协同作战。气体探测器作为 “前哨”,24 小时紧盯有毒(如硫化氢)、可燃气体浓度变化;一旦浓度超标,控制柜立即启动多级声光报警,拉响安全警报。更重要的是,它能将报警信号无缝传输至消防系统、DCS 系统或园区监管平台,实现多系统联动,让阀门自动关闭、通风设备即刻运转,将危险 “拒之门外”。

硫化氢监测:GDS 系统的 “专业作战方案”

针对硫化氢这类高毒性气体,GDS 系统自有一套 “硬核” 策略。采用高灵敏度电化学传感器,哪怕是极微量的硫化氢,也难逃它的 “火眼金睛”。面对管线复杂、布线困难的工业场景,无线气体报警系统大显身手,凭借稳定的信号传输,确保监测无死角。在关键区域,冗余部署多个探测器,如同设置多层 “安全岗”,杜绝单点故障导致的监测盲区。

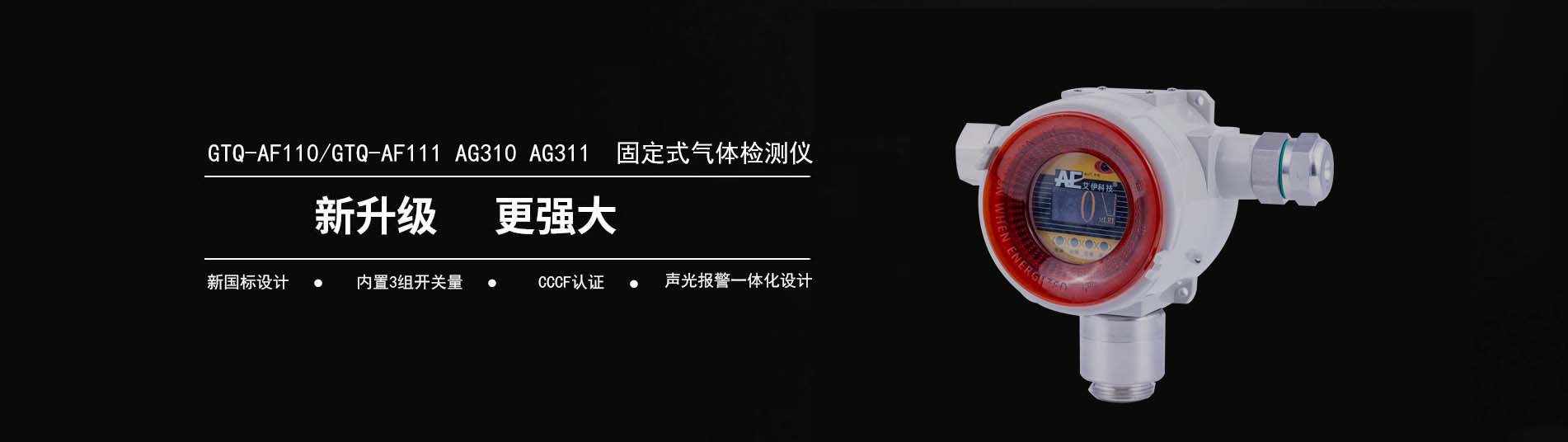

新国标护航,让 GDS 系统更可靠

依据 GB/50493-2019 标准,GDS 系统需独立运行,与 DCS、消防系统各司其职。无论是 “仪表 + 壁挂式 / 机柜式控制器 + 上位机软件” 的经典组合,还是 “仪表 + DCS 信号传输” 的灵活方案,都能实现数据的高效互联。4G/5G/LoRa 无线传输技术的应用,让管理者在千里之外也能实时掌握现场动态,真正实现工业安全的闭环管理。

GDS 气体检测系统不是企业运营的成本项,而是守护生命与财产的 “安全投资”。在高危行业,科学部署 GDS 系统,结合硫化氢专项监测与无线报警技术,方能为工业安全撑起一张坚不可摧的智能预警防护网。

400-025-9821

400-025-9821